C'est des progrès réalisés sur les batteries que naîtront l'accroissement des performances et l'amélioration de l'autonomie des véhicules électriques... tout comme ceux des générateurs solaires photovoltaïques en sites isolés. Pierre Thisdale nous présente les différentes technologies qui permettent de stocker l'électricité aujourd'hui et décrit celles qui pourront encore mieux le faire demain.

Les accumulateurs d'énergie électrique ainsi que les principes qui les gouvernent sont connus depuis longtemps. Déjà, Jules Verne utilisait des batteries sodium pour alimenter le sous-marin du capitaine Némo, dans Vingt mille lieues sous les mers en 1870. En 1899, la Jamais contente du Belge Camille Jenatzy a été propulsée à plus de 100 km/h par de lourdes batteries au plomb Fulmen, battant le record du monde de vitesse automobile!

Aujourd'hui, l'intérêt pour les batteries est directement lié aux besoins des véhicules électriques. Pour l'instant, c'est le seul moyen de transport autonome qui rencontre les exigences de la lutte contre la pollution causée par les moteurs thermiques.

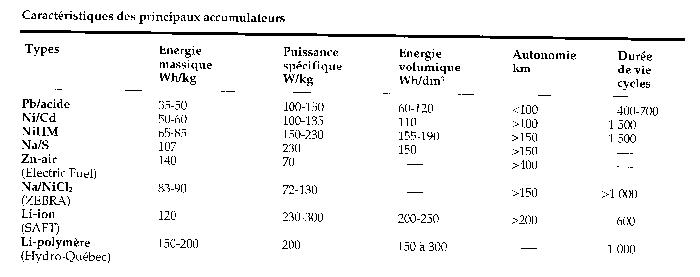

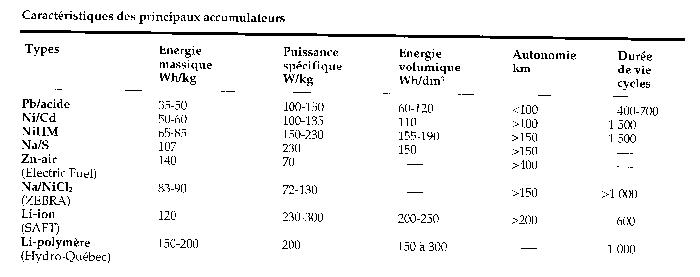

Trois technologies d'accumulateurs sont actuellement opérationnelles et commercialisées. La batterie au plomb est certes la moins chère et la plus utilisée. L'accumulateur nickel/cadmium (Ni/Cd) gagne en popularité chez les fabricants parce qu'il offre un meilleur rapport poids/énergie. Enfin, la filière nickel/hydrures métalliques (NiHM) apparaît comme la batterie performante de la première vague de véhicules électriques. Elle semble être préférée au Ni/Cd sur le marché américain.

De nombreuses autres voies de développement présentent un potentiel intéressant pour la prochaine décennie. On retrouve parmi ces technologies, le lithium, le zinc, le sodium/soufre, le nickel/fer, le sodium/chlorure de nickel et différents dérivés de ces éléments de base.

Le Saint-Graal de la batterie

Aux Etats-Unis, les objectifs de développement des batteries pour les véhicules électriques ont été définis par le US Advanced Battery Consortium (USABC). L'organisme a été formé à l'origine par les trois grands de l'automobile américaine (GM, Ford et Chrysler), le Department of Energy (DOL) et de grandes entreprises de production d'électricité. Aujourd'hui, la très grande majorité des groupes de recherche privés et publics à travers le monde participent à ce programme.

Le défi présenté par l'USABC consiste à produire une batterie sans entretien pouvant être rechargée rapidement, fonctionner à température ambiante et à un coût de moins de 100 $/kwh. Sans ouvertement rechercher les performances du moteur thermique, on vise à obtenir une autonomie qui va au-delà des besoins moyens quotidiens des automobilistes, soit plus de 250 km. En Amérique, 75 % des déplacements sont inférieurs à 75 km par jour. Des trajets qui sont encore plus faibles pour l'Europe. En fait, les exigences de l'USABC considèrent plus les déplacements interurbains propres à la géographie urbaine des grandes agglomérations américaines.

Objectifs de l'USABC (US Advanced Battery Consortium)

Principaux critères Moyen terme Long terme

Energie massique (Wh/kg) 80 à 100 200

Energie volumique (Wh/l) 135 300

Puissance massique (W/kg) 150 à 200 400

Durée de vie, ans/cycles 5/600 10/1000

Perte maximale en fin de vie 20 % 20 %

Coût, $/kWh <150 <100

Temps de recharge normal (heures) <6 3 à 6

Autonomie en kilomètres 150 à 200 >300

Ces performances devraient permettre une autonomie dépassant

aisément 250 km à 80 % de décharge.

La batterie doit aussi être sans entretien et avoir

un faible taux d'autodécbarge, moins de 15 % par mois

Les technologies

Les technologies et la variété de composantes des accumulateurs électrochimiques forment une longue liste. Un grand nombre de projets sont encore à l'état de recherche en laboratoire et leur avenir est incertain. Par contre, d'autres sont déjà disponibles pour les véhicules électriques ou le seront d'ici quelques années. Mais qu'importe leur degré de développement, toutes les technologies continuent leur évolution vers le produit optimal en fonction de leur niche de marché.

Plomb/acide

La technologie des batteries plomb est la plus répandue comme élément de stockage d'énergie électrique. Elle a beaucoup évolué depuis ses débuts. Elle est, aujourd'hui, suffisamment performante pour équiper la majorité des véhicules électriques malgré son poids. Son rapport coût/rendement étant le plus bas devrait la maintenir en service pour plusieurs années encore. Il y a deux types de batterie au plomb définis selon la nature de l'électrolyte. La batterie à électrolyte liquide offre une excellente durée de vie mais exige un entretien régulier et fréquent. Certains dispositifs permettent de réduire ces inconvénients à des intervalles de 200-250 cycles de décharge ou l'équivalent d'une fois par année. Elle n'est pas recommandée pour les véhicules privés.

La batterie sans entretien se présente en deux variantes de l'électrolyte: gel de silice ou membrane de fibres non tissées. Généralement dotée d'une valve de régulation et permettant la recombinaison des gaz, cette batterie ne requiert aucun entretien.

Avec cette technologie, la batterie et le chargeur forment un système intégré pour assurer une utilisation optimale (ces batteries n'acceptent généralement qu'une faible surcharge).

La batterie plomb sans entretien a une capacité de 35-50 Wh/kg. On prévoit de dépasser ce niveau avec le concept des batteries "bipolaire" qui évite l'assemblage conventionnel de grilles positives et négatives. Ces batteries auraient une durée de vie d'environ 450 cycles à 80 % de décharge, ce qui équivaut à 50 000 km Il y a de nombreux fabricants à travers le monde et presque tous participent à l'amélioration de la batterie au sein de l'Advanced Lead-Acid Battery Consortium (ALABC).

Nickel-Cadmium

La technologie nickel/cadmium (Ni/Cd) est aujourd'hui bien connue. L'anode est chimiquement imprégnée de nickel et la cathode de cadmium est moulée dans le plastique sur un substrat en acier. Le séparateur est en fibres non tissées et l'électrolyte est un alcalin liquide. Les cellules sont montées dans un caisson en polypropylène. La batterie est refroidie par un système à eau ou à air et nécessite un entretien régulier, toutes les 50 à 100 décharges. La densité énergétique est à 55 Wh/kg et l'énergie spécifique atteint de 100 à 135 W/kg. C'est ce type de batteries (SAFT) qui équipe les modèles électriques de la Peugeot 106, la Renault CIo et la Citroën Saxo, commercialisées en France.

L'orientation des recherches vise à développer une batterie sans entretien et une augmentation des performances. SAFT-France considère qu'actuellement, ce serait le seul générateur électrochimique produit à grande échelle capable de fournir une autonomie de plus de 100 km à une voiture de quatre passagers.

Nickel-hydrures métalliques

La technologie des batteries au nickel/hydrures métalliques (Ni HM) est parmi les plus performantes à température ambiante. De plus, elle est pratiquement non polluante en comparaison avec les autres technologies comme le Pb/acide ou le Ni/Cd. Ce système fonctionne sensiblement de la même façon que la technologie NiCd. Son développement est en pleine expansion.

Un concept original de batterie bipolaire a été mis au point aux États-Unis. Le module consiste en un empilage de cellules "gaufrées" (Wafer cell). La technologie exploite les propriétés chimiques, thermiques et électriques d'une pellicule de plastique mince conductrice. Le courant circule à travers les interfaces des cellules, perpendiculairement au plan des électrodes. Fabriquées à partir d'un nouveau procédé de plastique moulé, Ces électrodes offriraient une capacité spécifique exceptionnellement élevée.

Un groupe allemand a développé une batterie qui fonctionne aussi bien à l'horizontale qu'à la verticale. De plus, avec le principe de recombinaison des gaz, on peut recharger rapidement la batterie tout en maintenant une faible pression interne des gaz.

Une variante de la batterie NiHM ne contient pas de cobalt que certains considèrent inutile pour un bloc-batteries. Le cobalt servirait essentiellement à contrôler le dégagement d'oxygène en cas de surtension des éléments.

Chez Saft-France, dans le cadre d'un contrat avec l'USABC, on a développé un module composé de cinq cellules montées en série dans un monobloc dont les rendements sont semblables ou supérieurs au NiCd. L'accumulateur présente une énergie massique atteignant 70 Wh/kg et une puissance spécifique de 150 à180 W/kg. C'est un attrait majeur compte tenu de l'espace occupé par les batteries dans la voiture.

Sodium-soufre

La cellule NaS se présente sous forme d'un cylindre dont le coeur est rempli de sodium alors que le soufre comble le pourtour. Les deux éléments sont séparés par un électrolyte de céramique (alumine beta). Le tout est monté dans un caisson d'acier composite. La cellule opère à 300 0C. Il en faut 2 000 pour un véhicule électrique. L'énergie massique est de 107 Wh/kg pour une puissance spécifique de 229 W/kg. Ces caractéristiques représentent deux fois plus de performance que le NiCd dans le rapport poids/énergie.

Compte tenu des risques potentiellement élevés, cette technologie serait actuellement en voie d'abandon, selon différentes sources. Silent Power en Angleterre serait actuellement la seule entreprise à s'intéresser à cette technologie. Elle décidera d'ici à l'an 2000 de son éventuelle mise en production commerciale.

Le système Zebra

La batterie sodium/chlorure de nickel (Na/NiCl2), opère à haute température (300 0C) à une tension nominale de 2,58 volts par cellule. L'électrode négative est du sodium liquide alors que l'anode est un chlorure de nickel. Le sodium est séparé du chlorure par un électrolyte de céramique qui laisse passer les ions de sodium en cours de charge/ décharge. Le tout est monté dans un caisson métallique qui agit comme borne négative.

La batterie peut générer de 8,5 à30 kWh avec une énergie massique de 85 Wh/kg pour une puissance variant de 72 à 130 W/kg selon le mode de refroidissement. Son espérance de vie est de 1 000 cycles à 80% de décharge.

Encore à l'état de R&D, son fonctionnement à haute température et les risques en cas de bris limitent pour l'instant son usage à grande échelle. Toutefois, cette technologie serait plus sûre que le Na/S. Renault pilote depuis quatre ans notamment un projet dans le cadre du programme européen Eurêka pour mettre au point le véhicule "Elégie" équipé des batteries Zebra : 200 km d'autonomie, une vitesse de pointe à 110 km/h et des accélérations de 0 à

50 km/h en moins de 7 secondes. Le constructeur est associé à ABB (batteries sodim-soufre), AFG Anglo Batteries, AABC (batteries sodium-chlorure de nickel), EdF (normes de recharges rapides et infrastructure), FIAMM (batteries plomb absorbé), Siemens (moteur et onduleur) et Valeo (circuit de refroidissement).

Zinc-air

Le système de batteries zinc-air développé par Electric Fuel en Israël et Edison en Italie ressemble en grande partie au mode d'approvisionnement en carburant d'une station conventionnelle. Il comprend trois éléments interreliés entre eux: la batterie zinc-air, la station de recharge et l'usine de régénération des cellules de zinc. Les cellules sont montées dans des cassettes pour former le bloc-batteries. Lorsque les cassettes sont "vides", l'utilisateur se rend àune station de recharge qui les remplace. Les cassettes usées sont ensuite acheminées vers une usine de régénération et de recyclage puis retournées à la station de recharge.

La batterie sur laquelle travaille le Lawrence Livermore National Laboratory a une énergie massique de 140 Wh/kg et une puissance spécifique de 70 W/kg. Ce système devrait être couplé à un volant d'inertie et offrir une autonomie de 400 km.

La technologie métal-air (zinc ou aluminium) nécessite beaucoup de précaution lors des manipulations. De plus, comme elle devient plus lourde en cours d'utilisation, ses performances seraient incertaines. Cependant, sa capacité de recharge rapide la rend attrayante pour le véhicule électrique de flotte, en particulier.

Le lithium

La filière lithium suscite beaucoup d'espoir dans la course aux objectifs à long terme de l'USABC. Pour l'instant, toutes les recherches sont à l'état de prototypes. Les deux plus avancées seraient le complexe lithium/ion et le lithium/polymère. Le concept de base retenu par SAFT-France est le lithium/carbone (LiC).

Il fait appel à deux matériaux qui permettent l'échange réversible des ions Li. L'anode est une couche mince de graphite dans laquelle sont insérés les atomes de lithium (LiC6). Pour l'électrode positive, SAFT utilise un composé lithium/oxyde de nickel (LiNiO2). L'électrolyte liquide est un hexafluorophosphate de lithium (LiPF6) mélangé à une solution à base de carbone. La cellule fonctionne sous une tension de près de 4 volts.

Un système de batteries de 30 kWh devrait équiper un véhicule électrique en 1997 pour les premiers essais. On espère obtenir une énergie massique de 120 Wh/kg pour une puissance de pointe de 230 W/kg et une espérance de vie de 600 cycles.

L'institut de recherche en électricité du Québec (IRFQ) de Hydro-Québec a développé un accumulateur à électrolyte polymère (ACEP). Le principe de cette pile repose sur une anode de lithium métallique et une cathode d'un oxyde de vanadium mélangé à un sel polymère. Le lithium se décompose à l'anode pour se reformer à la cathode. L'électrolyte polymère solide étant peu conducteur est très mince, environ 100 microns, afin de ne pas restreindre la migration ionique du lithium.

La particularité de cette pile est qu'elle se présente sous forme d'un long ruban, semblable à une bande magnétique. Chaque cellule, qui fonctionne sous une tension entre 2,5 et 3 volts, est enroulée comme un condensateur et peut contenir environ 10 Wh d'énergie. L'assemblage de plusieurs cellules permet d'obtenir la quantité d'énergie désirée. A long terme, on vise plus de 150 Wh/kg pour une capacité de plus de 200 W/kg et une durée utile de plus de 4 000 cycles.

Actuellement, la technologie ACEP est au stade de l'industrialisation. Une entente entre Hydro-Québec, 3M aux États-Unis et YUASA au Japon devrait conduire à une production en 1997.

Aux Etats-Unis, le Electric Power Research Institute (EPRI) de Californie, met au point de nouveaux sels (LiCl et AlCl3) à base de lithium pour les batteries Li-ion et développe un copolymère. Ces matériaux devraient largement améliorer la conductivité de l'électrolyte. Le Jet Propulsion Laboratory (JPL) a, de son côté, développé un graphite modifié qui agit presque comme un conducteur 3-D pour l'anode des batteries lithium. Par ailleurs, Mitsubishi Cable Industries, au Japon, a découvert qu'un alliage à base de Li/Ag/Te à l'électrode négative offrait de meilleures capacités à la batterie lithium.

Le Professeur Michel Armand est le concepteur de la pile Li/polymère. Nous l'avons rencontré à l'Université de Montréal pour faire le point sur les développements de la filière lithium : «La découverte du couple lithium/polymère tient presque du miracle alors que le principe lithium-ion est connu depuis près de trente ans.» Pour celui-ci, il ne fait pas de doute que la pile ACEP sera largement utilisée dans les véhicules électriques. «C'est pratiquement le seul projet qui reste en lice et qui rencontre les objectifs définis préalablement par l'USABC.» Techniquement, la pile est viable et atteint les limites de coût de production, soit entre 100 $ et 150 $ du kilowattheure. Elle opère très bien entre 60 0C et 150 0C sans problème de sécurité. On cherche à réduire un peu cette température, «mais cette batterie ne fonctionnera pas à -20 0C». Ce ne serait pas un inconvénient majeur puisqu'elle exige peu d'énergie pour être maintenue à la bonne température. La perte se situe entre 10 et 20 % après une semaine.

Les autres technologies lithium devraient connaître des développements intéressants si l'on peut résoudre les risques à haute température. «Le lithium-carbone, par exemple, fonctionne bien à basse température. Mais, au-delà de 60 0C, il peut devenir une vraie bombe à cause de l'électrolyte organique utilisé. Pour des petites batteries, il n'y a pas de danger, mais il ne faut pas dépasser une certaine masse critique.» En plus de ses performances, l'intérêt pour le lithium s'explique par l'importance du marché. Il est de l'ordre de plusieurs mégawatts de batteries, soit plusieurs milliards de dollars.

Les batteries d'aujourd'hui devraient être utilisées encore pendant dix ou quinze ans. Le couple Na/S est en voie d'extinction. La pile à combustible à hydrogène est un système intéressant dans la mesure où l'on pourra résoudre le problème de transport et de stockage du gaz. Autrement, on ne devrait pas voir cette technologie appliquée aux automobiles. Enfin, l'utilisation des supercondensateurs devrait se répandre pour optimiser les systèmes de freinage récupératif.

Qui veut éclairer loin ménage sa batterie !

Le soleil ne brille pas tout le temps, c'est ce qui fait son charme... mais constitue aussi la préoccupation majeure des photovoltaïciens: assurer une alimentation en énergie à tout instant malgré les aléas de la météo et, bien sûr, durant la nuit. Les batteries, par leur capacité de stockage de l'électricité, constituent un maillon essentiel de la chaîne des petites installations électriques décentralisées.

Dans les zones rurales des pays en développement, les batteries

sont principalement utilisées pour l'éclairage des habitations

et pour alimenter des postes de télévision. Leur énergie

est consommée au fur et à mesure des besoins. L'usager va

les recharger à la ville ou à la centrale de recharge solaire

du village. Pour cela, ce sont les batteries de voitures ou de camions

(dites "de démarrage") qui sont le plus employées, même

si leur qualité technique convient plutôt mal à ce

type d'uutilisation. Mais on les trouve partout et elles sont bon marché!

Sur le terrain, on s'aperçoit que les usagers préfèrent

changer de batteries tous les ans plutôt que d'investir une grosse

somme pour des batteries spéciales qui dureront cinq à six

fois plus longtemps mais qu'on ne trouve pas dans le pays. De plus, on

peut facilement transporter les batteries de voitures à dos de mule

ou à mobylette. Ce sont aussi les raisons pour lesquelles on les

recommande pour les petits systèmes individuels comme les kits d'éclairage.

Dans ce cas, la batterie est connectée en permanence au module photovoltaïque,

qui lui fournit du courant par périodes. Les accumulateurs doivent

remplir un rôle double: restituer le soir l'énergie emmagasinée

pendant la journée et garantir une autonomie en énergie pour

des périodes de quelques jours à deux semaines en cas de

mauvais temps. Une bonne gestion de sa consommation et de son stock d'énergie

est par ailleurs indispensable pour que l'installation soit rentable. La

durée de vie d'une batterie varie de un à dix ans selon le

mode d'utilisation qui en est fait: rythme et intensité charges/

décharges.

Batteries solaires

Le marché des batteries "solaires" présente beaucoup moins de mouvement que celui du véhicule électrique. Il y a plusieurs causes à cela. Premièrement, les volumes de ventes dans les pays industrialisés sont trop faibles pour inciter les fabricants à lancer de grandes actions de recherche et développement. Deuxièmement, le souci de faible coût et de facilité d'usage prime sur celui de la compacité énergétique, ce qui inverse complètement les préférences. Troisièmement, les cyclages subis par une batterie à usage solaire ou éolien sont très différents de ceux des batteries de véhicules électriques, qui permettent une recharge complète journalière (au cas des centrales photovoltaïques villageoises de recharge près).

Les quatre familles

De fait, les énergies renouvelables utilisent aujourd'hui des batteries au plomb, de fabrication classique, quelquefois adaptées aux spécificités des énergies renouvelables. Dans cette famille, les variétés de batteries que l'on peut trouver sont très différentes, tout comme leur comportement dans un système solaire ou éolien. On distingue ainsi quatre grandes "sous-familles":

1) Les batteries de démarrage (à grille), fabriquées dans de nombreux pays du monde; ces modèles sont faciles à trouver localement. Elles sont conçues pour être maintenues en permanence chargées et délivrer ponctuellement de forts courants, ce qui est tout le contraire d'un cyclage photovoltaïque (faibles courants, état de charge incertain). De plus, elles présentent une autodécharge importante. Bref, leur durée de vie en usage solaire est de l'ordre de 6 mois à 2 ans, ce qui pose de nombreux problèmes. Néanmoins, étant peu chères (0,5 F/kwh), et facilement disponibles, elles sont parfois utilisées dans certains programmes. Notons que la durée de vie peut être doublée si, comme au Mexique, la décharge est limitée à 11,7 V. La plupart des batteries de capacité de l'ordre de 100 Ah qualifiées de "solaires" semblent issues de cette technologie.

2) Les batteries de traction (à plaque plane), sont dérivées de celles qui sont utilisées sur les véhicules électriques et plus traditionnellement sur les chariots autonomes (SNCF, élévateurs). Elles sont conçues pour être chargées puis déchargées quotidiennement. Elles acceptent donc de fonctionner à faible état de charge, mais souffrent en solaire de la faible périodicité des recharges complètes. Elles sont moyennement chères (1F/kWh) et tiennent environ 5 ans.

3) Les batteries à électrolyte gélifié (à plaque plane) viennent elles aussi principalement du monde de la traction, avec des capacités souvent faibles, de l'ordre de 100 Ah. Elles ne nécessitent aucun entretien, fonctionnent dans toutes les positions et durent de 3 à 5 ans, pour un coût de l'ordre de 1,2 F/ kWh. Elles sont fréquemment utilisées sur les petites installations professionnelles (radio-communication), en particulier celles qui sont susceptibles de bouger (bouées lumineuses). Il existe aussi des batteries dites " étanches " où l'électrolyte liquide est absorbé et maintenu en permanence dans des pochettes en tissu synthétique.

4) Les batteries stationnaires (à plaque tubulaire) sont issues de la technologies des alimentations de secours (relais télécom, ...). Elles sont conçues pour être chargées en permanence par de faibles courants (courant dit de "floating"), avoir une faible auto-décharge (1 ou 2 % /mois), puis fournir la quasi-totalité de leur énergie lorsque le besoin apparaît. Néanmoins, elles acceptent très bien d'être cyclées, et de rester plusieurs semaines à des états de charges relativement faibles. Bien que nécessitant un entretien minimum (niveaux d'eau) et coûtant 1,5 F/kWh, elles sont robustes (8 à 12 ans d'espérance de vie) et sont donc systématiquement retenues pour équiper les parcs de batteries de plus de 300 Ah.

Jusqu'à présent, les types 1 et 4 ont plutôt été utilisés, sous des variantes diverses.

Et le Nickel-Cadmium?

Les accumulateurs Nickel-Cadmium (NiCd) supportent un grand nombre de décharges complètes sans destruction et peuvent être utilisées par grand froid. Mais ils présentent aussi des inconvénients: leur coût est environ cinq fois plus élevé, ils ont un mauvais rendement énergétique de charge/décharge et un effet de "mémoire" (il est préférable de la vider complètement avant de la recharger) qui les rendent inutilisables dans des systèmes photovoltaïques d'une puissance supérieure à quelques watts.

Alors que l'on réalise des progrès continus sur les modules photovoltaïques, les batteries de stockage, maillon incontournable d'un système photovoltaïque autonome, restent aujourd'hui mal connues. C'est pourquoi, l'Ademe et le Genec (CFA) lancent un programme de recherche, afin d'optimiser et d'accélérer les essais permettant de sélectionner la meilleure batterie pour le meilleur usage.

Si vous avez des observations dignes d'intérêt, si vous démontez un parc ancien de batteries pour le remplacer (et surtout si vous en connaissez l'historique), n'hésitez pas à contacter Florence Lambert, la "thésarde" qui a rejoint les équipes du Cenec en novembre 1996. Elle a en effet besoin de récupérer des parcs de batteries usagées pour analyser les modes de dégradation subies par ses éléments. Elle sera aussi probablement amenée à vous solliciter. Nous vous remercions de votre aide qui fera, nous n'en doutons pas, progresser la fflière, et nous permettra par la suite de mieux conseiller l'ensemble de la profession.

Choisir la batterie appropriée (longévité et rendement) est certainement une des voies les plus prometteuses pour accroître l'intérêt économique des systèmes photovoltaïques, donc la rentabilité de certains programmes, et améliorer le service rendu à l'usager.

La situation actuelle des essais longs et coûteux

Le critère essentiel retenu à ce jour pour la sélection des batteries à usage photovoltaïque est l'aptitude au cyclage, selon deux protocoles: l'un dans la norme française NF58510, l'autre dans un projet de norme internationale CEI. L'inconvénient majeur de ces essais provient de leur durée et par conséquent de leur coût. Toute batterie testée monopolise pendant un an ou deux un banc d'essais (voie de cyclage automatique). Aussi, une amélioration des méthodologies est nécessaire pour réduire les coûts et répondre aussi rapidement que possible aux interrogations des prescripteurs et des maîtres d'ouvrage, en France ou à l'étranger.

Le projet de recherche: optimiser les essais

Mieux comprendre les mécanismes électrochimiques liés aux contraintes de fonctionnement des batteries àusage photovoltaïque est essentiel. Grâce à des méthodes physico-chimiques, les travaux de la thèse encadrée par l'Ademe et le Genec devraient permettre de mieux comprendre les phénomènes de dégradation rencontrés dans les systèmes (perte de capacité, évolution des rendements ampère-heuremétrique et énergétique). Par la suite, les facteurs favorisant et les paramètres précurseurs de ces dégradations seront déterminés afin d'aboutir au développement de protocoles d'essais représentatifs.

Cela n'est pas simple, car lors d'un usage "solaire", plusieurs modes de dégradation peuvent se superposer. Les travaux devront permettre de trouver les modes opératoires les plus représentatifs, c'est-à-dire reproduisant les mêmes phénomènes de manière accélérée:

- avec un facteur d'accélération faible, aussi fidèle que possible;

- avec un facteur d'accélération fort, moins représentatif mais plus rapidement discriminatoire.

Même si elle s'appuie sur la longue expérience du Genec, une telle recherche ne peut être réalisée du fond d'un laboratoire. Ce travail est avant tout basé sur des mesures et des "prélèvements" effectués sur le terrain. Puis au fur et à mesure de l'avancée des connaissances, celles-ci devront être validées par les industriels du secteur de la batterie et des systèmes photovoltaïques

"Savoir utiliser une batterie":

Un guide à la portée de tous (86 p, 25F).

Editions du Gret - 213, rue Lafayette -

75010 Paris - Tél. : 0l 40 05 61 61

Même si elles roulent à toute vitesse, les voitures photovoltaïques ne sont pas encore les voitures électriques de demain. Elles sont ultra-légères, monoplaces et le pilote est prié d'avoir le poids d'un jockey pour ne pas handicaper les performances de sa monture. Il faut en convenir sereinement, il est impossible d'embarquer sur le toit et les ailes d'une voiture conventionnelle (c'est-à-dire lourde, sûre et transportant au moins quatre personnes) la quantité suffisante de modules solaires pour lui assurer son autonomie. Par contre, il n'est pas interdit de l'alimenter en électricité avec un générateur solaire installé, par exemple, sur le toit d'un garage. Ce n'est économique, bien sûr, que si votre garage est éloigné du réseau ou que vous avez reçu une subvention pour le faire...

Pour le moment, toutes les voitures électriques "font le plein" sur le réseau. Tant que la flotte électrique reste marginale, c'est bien. Il n'y a pas de pot d'échappement, ni de pollutions atmosphériques à leur sortie Par contre, si l'on devait changer un grand nombre de moteurs thermiques en moteurs électriques, il faudrait bien fabriquer alors de l'électricité supplémentaire dans de nouvelles centrales. Ce qui reviendrait à transférer la pollution des villes à la campagne. On le voit, rien est simple. D'autant que la multiplication de voitures électriques même propres et silencieuses ne résoudrait pas pour autant une autre forme aigué de pollution routière, le bouchon!

Pour bien gérer son système photovoltaïque, il faut

en premier lieu bien le dimensionner. Si la consommation d'électricité

est chaque jour plus forte que la production, les batteries se vident petit

à petit et rien ne va plus. Il faut calculer leur capacité

de manière à absorber les fluctuations de la production d'énergie.

Voici deux exemples de calcul, donné par le Gret dans son

ouvrage sur les batteries:

1) équipement "léger":

On veut alimenter une télévision de 40 W, une radio de

10 W et 2 tubes néons de 11 W:

- la télé fonctionne 3 h/jour ; elle consomme 3 h x 40

W = 120 Wh/jour,

- la radio fonctionne 2 h/jour ; elle consomme 2 h x 10 W = 20 Wh/jour,

- les lampes de 11 W : l'une marche 1/2 heure par jour et l'autre 2

heures par jour: elles consomment 2,5 h x 11W = 27.5 Wh/jour.

Le besoin total d'énergie par jour s'élève donc

à 120 + 20 + 27,5 = 167,5 Wh/jour, soit pour une batterie de 12

V, 14 Ah par jour (167,5/12).

Si l'on décide d'avoir une autonomie de 2 jours, il faudra que

la batterie puisse stocker 2 x 14 = 28 Ah. En choisissant un coefficient

maximum de décharge de 50 %, il faudra choisir une batterie de:

28 Ah x 50 % = 56 Ah.

On achètera donc une batterie 12 V de 60 Ah.

2) équipement "lourd":

Frigo 250 W, TV 100W, Micro-ondes 700 W = 1050 W donc : 1050 divisé

par 12 volts = 87,5 ampères fois 60 à 80 % de rendement =

109,37 à 145, 83 A. Il vous faut donc un groupe de batteries d'au

moins 250 à 300 A compte tenu que l'on ne décharge jamais

complètement une batterie. (Max 50 à 60 % de la capacité

sans jamais descendre en dessous de 10,75 Volts au risque de voire

ses batteries irrécupérables.

La puissance photovoltaïque ou éolienne nécessaire

sera déterminée en fonction du lieu et de l'ensoleillement

du site à équiper. Mais c'est un autre calcul…